Staal ontroesten

Wat is het doel van stralen?

Stralen is een secundair productieproces waarbij een geschikte stroom vaste deeltjes met een voldoende snelheid tegen een werkoppervlak wordt geslingerd om een reinigende of schurende werking teweeg te brengen wanneer het in contact komt met het werkstuk.

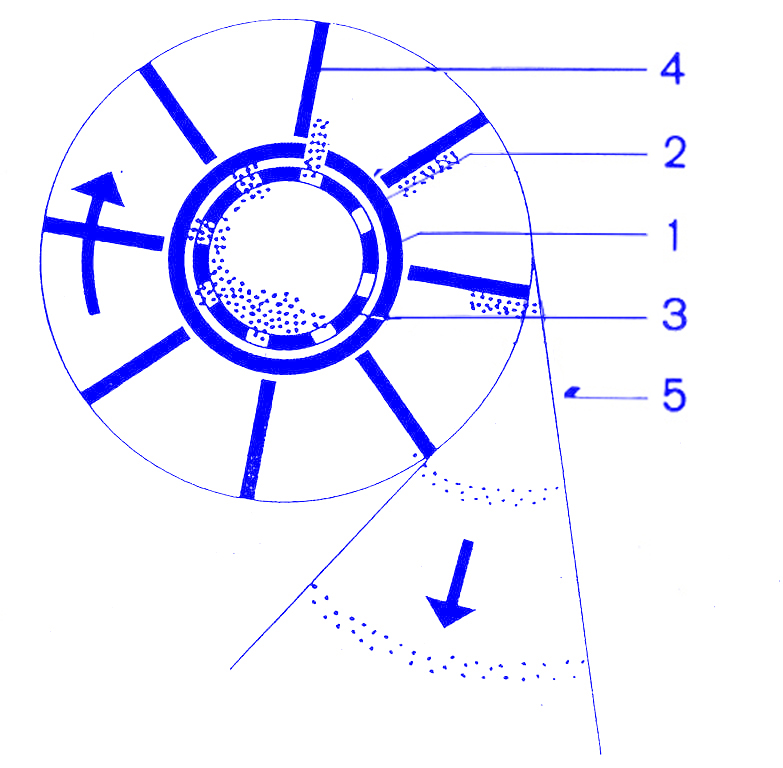

Droog reinigingsstralen kan worden uitgevoerd met twee straalsystemen om de vaste deeltjes, het straalmiddel, de noodzakelijke (afwerp) snelheid te geven

- werpstraalmachines (mechanische versnelling van het straalmiddel

- stralen met perslucht (straalmiddel versnelling met perslucht)

Stralen wordt toegepast om staal te ontdoen van walshuid en roest om de bewerkbaarheid te bevorderen en de kans op storingen bij de feitelijke bewerking zo klein mogelijk te maken. Staal ontdaan van walshuid en roest;

- verhoogt de effectiviteit- en verlengt de levensduur van beschermende deklagen

- verlengt de standtijd van bewerkingsgereedschappen bij de feitelijke bewerking

- verhoogt de snelheid en kwaliteit van zowel snij- als lasprocessen.

Walshuid

In de hoogovens worden grote blokken staal gegoten die worden uitgewalst tot bijvoorbeeld plaat- of profielstaal. Door de hoge temperaturen ontstaat op het oppervlak een donkerblauwe laag (de walshuid) die het staal afdekt. Het is een weliswaar goed hechtende dichte laag, die echter bros is en die geheel uit ijzeroxide bestaat. Doordat het walsstaal aan de omgevingslucht extra zuurstof opneemt, ontstaat aan de buitenkant van het staal bovendien een dunne laag Ferri-oxide, een van de componenten van roest. Wat gebeurt er nu? Als de walshuid plaatselijk wordt doorbroken, wat door de brosheid van de walshuid onvermijdelijk is, dan gaat het staal roesten.

Afhankelijk van de tijd die is verstreken tussen het walsen en het uiteindelijke gebruik van het staal (de tijdsduur van blootstelling aan zuurstof en vocht voor gebruik), zal de mate van beschadiging van de walshuid en dus de roestvorming van het staal toenemen.

Roest

De meest gevreesde vijand van staal is roest. Er is voor staal geen groter gevaar denkbaar. Staal wordt aangetast als het onbeschermd aan weersinvloeden wordt blootgesteld.

Corrosie (roest) is afgeleid van het Latijnse “corrodere”, dat “afknagen” betekent. De aantasting, het “afknagen”, van staal wordt veroorzaakt door natuurlijke invloeden (atmosfeer, grond- en zeewater).

Twee factoren zijn belangrijk bij het corrosieproces:

- Zuurstof uit de lucht

- Vocht

IJzer heeft de neiging met water en zuurstof een verbinding te vormen; ijzeroxide, de chemische benaming voor roest. Het roestproces is daarom:

IJzer + water + zuurstof = ijzeroxide

Het cossosieproces gaat aanzienlijk sneller als het vocht of de vochtige lucht vervuild is. Door het staal te beschermen en weerbaar maken tegen deze atmosferische invloeden, geef je vocht en vochtige lucht geen kans hun vernielende werking op het staal uit te oefenen.

Een effectieve bescherming en weerbaarheid van staal tegen vocht en vochtige lucht wordt bereikt door deze elementen geen toegang te geven tot het staal. Het staal voor deze elementen “af te sluiten”. Dit wordt bereikt door het staal te conserveren. Voor een goede hechting van de conservering moet het staal eerst van walshuid en roest ontdaan worden door middel van stralen.

Voorbehandeling van staal voor het opbrengen van verf en aanverwante producten

De levensduur en het gedrag van beschermende deklagen en aanverwante producten op staal is afhankelijk van de toestand van het staal voordat deze beschermde producten worden opgebracht. De belangrijkste factoren die dit gedrag beïnvloeden zijn:

- de aanwezigheid van roest en walshuid;

- de aanwezigheid van oppervlakteverontreinigingen, waaronder zouten, stof, oliën en vetten;

- het profiel van het oppervlak

Een belangrijke internationale standaard voor staalreiniging is ISO 8501. Het is een hulpmiddel bij de visuele boordeling van roest- en reinheidsgraden. Een geschikte en veel toegepaste methode op specifiek de hiervoor genoemde factoren 1 en 3 te beïnvloeden is stralen. Maar hoe effectief moet je stralen bij welke toestand van het staal? Je wilt immers het staaloppervlak goed voorbereiden om de levensduur van de conservering te maximaliseren, maar de kosten hiervoor (de hoeveelheid werk dat nodig is) juist minimaliseren. Het antwoord hierop wordt gegeven door;

- de roestgraad van het staal, voor de start van de voorbehandeling

- gecombineerd met de reinheidsgraad bij de oppervlakte behandeling door stralen

ISO 8501 - Roestgraden

ISO 8501 onderscheidt vier roestgraden: A, B, C en D. De roestgraden worden individueel omschreven en er worden foto’s van representatieve voorbeelden gegeven.

A

Staaloppervlak met vastzittende walshuid en bijna geen roest

B

Staaloppervlak waarbij de walshuid plaatselijk doorbroken is en daardoor begint te roesten

C

Staaloppervlak waarop nauwelijks nog walshuid door breuk en roest aanwezig is of waarvan de loszittende walshuid eenvoudig weggeveegd kan worden. Als gevolg van roestvorming is met het blote oog alleen geringe putvorming zichtbaar (als gevolg van roestvorming is het staal op deze plaatsen al beschadigd).

D

Staaloppervlak waarop door roesten geen walshuid meer aanwezig is en waarop met het blote oog op het gehele oppervlak puntvormig zichtbaar is.

Roestgraad A is normaal de toestand van het staaloppervlak een korte tijd na het walsen. De kwaliteiten B, C en D zijn gewoonlijk de toestand van het oppervlak nadat het in de open lucht, zonder bescherming tegen roestvorming, aan een vrij corrosieve atmosfeer is blootgesteld.

ISO 8501 - Reinheidsgraden

Een oppervlaktebehandeling door middel van stralen wordt aangeduid met “Sa”. De te bereiken reinheidsgraad door stralen en met het blote oog waar te nemen, wordt door de ISO 8501 norm ingedeeld op basis van de hoeveelheid werk dat nodig is:

Sa 1 | Licht stralen

Het oppervlak is vrij van zichtbare olie, vet en vuil, evenals loszittende walshuid, roest, verflagen en vreemde materialen.

Sa 2 | Zorgvuldig stralen

Het oppervlak is vrij van zichtbare olie, vet en vuil, evenals van het grootste deel van walshuid, roest, verflagen en vreemde materialen. Eventueel nog aanwezige verontreinigingen moeten stevig vastzitten

Sa 2,5 | Zeer zorgvuldig stralen

Het oppervlak is vrij van zichtbare olie, vet en vuil, evenals van walshuid, roest, verflagen en vreemde materialen. Eventueel nog aanwezige sporen van verontreiniging mogen slechts als lichte verkleuring in de vorm van vlekken of strepen zichtbaar zijn.

Sa 3 | Stralen tot zilverblank

Het oppervlak is vrij van zichtbare olie, vet en vuil, evenals van walshuid, roest, verflagen en vreemde materialen. Het oppervlak moet een gelijkmatige metaalkleur hebben.

—-

Attentie: Er wordt vanuit gegaan dat voorafgaand aan de oppervlaktebehandeling door stralen, het staal oppervlak vrij is van zichtbare olie, vet en vuil en dat de ergste roest door bikken is verwijderd

Noodzakelijk straaltijd

De combinatie van roestgraden en reinheidsgraden bepaald de noodzakelijk straaltijd. Licht stralen (Sa 1) vergt minder tijd dan zeer zorgvuldig stralen (Sa 2,5). Daarbij komt dat roestgraad A moeilijker te stralen is dan roestgraad D. Het verwijderen van vastzittende walshuid (A) vergt meer inspanning dan het verwijderen van uitsluitend roest (D). De blootstellingsduur aan het stralen in combinatie met het straalmiddel (gewicht en structuur) zijn hierbij bepalende factoren voor effectiviteit en snelheid.